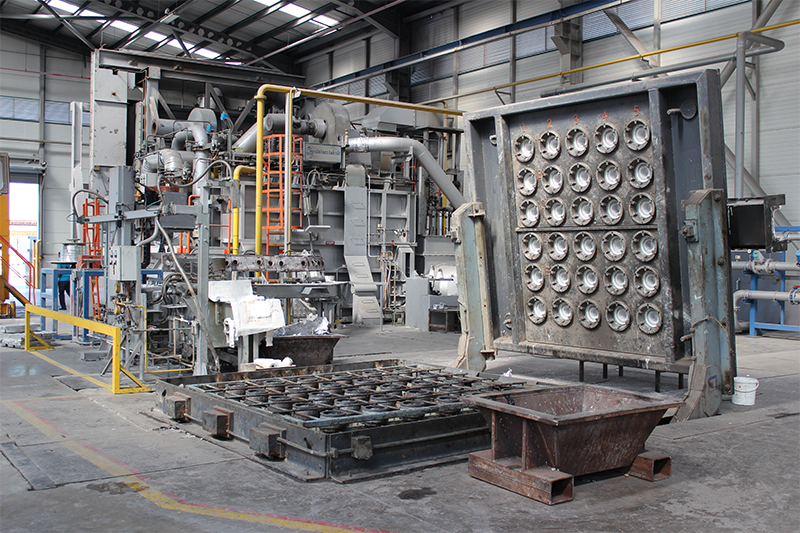

Notre usine de production de billettes d'aluminium, qui a été intégrée à notre organisation en 2011, produit 45.000 tonnes de billettes par an. La fonderie est composée d'un four de fusion, d'un four d'homogénéisation et d'armoires de refroidissement. Il a une superficie fermée de 2.500 m² et l'utilisation d'une grue est disponible partout.

Au cours de la phase de processus, les opérations sont effectuées automatiquement avec le four d'homogénéisation de pointe et l'armoire de refroidissement alimentant et déchargeant le chariot de chargement. Le processus dans la fonderie se poursuit respectivement par la fusion, l'alliage, le dégazage, la filtration, la coulée, la coupe à longueur, l'homogénéisation, le refroidissement et l'emballage.

Les billettes produites dans notre fonderie ont un diamètre de 127", 152", 178", 203" et une longueur de 6.500 mm, et outre les alliages standards (1050, 1070, 6060, 6063, 6463, 6005 et 6082), les alliages souhaités peuvent être produits.

Afin d'obtenir la qualité souhaitée dans nos billettes, des analyses spectrales et des contrôles sont effectués dans le dispositif spectromètre en prélevant des échantillons du métal en fusion pendant l'alliage avant la coulée et de la billette après la coulée.

Après homogénéisation ; la mesure de l'épaisseur de la coque, le contrôle de la microstructure, la ségrégation et l'analyse des joints de grains sont effectués.